Vakumlu Döküm, az adetli parça üretiminde yüksek yüzey kalitesi, detay hassasiyeti ve tekrar edilebilirlik sağlayan etkili bir imalat yöntemidir. Silikon kalıplar kullanılarak yapılan bu yöntem, prototipleme ve ön seri üretim süreçlerinde kısa sürede son kullanıcıya yakın ürünler elde etmeyi mümkün kılar. Özellikle karmaşık geometrilere sahip parçaların, enjeksiyon kalıplamaya kıyasla daha düşük maliyetle ve daha hızlı üretilmesini sağlayarak ürün geliştirme döngüsünü kısaltır.

Vakumlu Döküm, başta otomotiv, medikal ve endüstriyel tasarım sektörleri olmak üzere birçok alanda tercih edilmektedir. +90 3B Dijital Fabrika, yüksek kaliteli silikon kalıplama altyapısı ve geniş poliüretan malzeme portföyü ile bu alanda fark yaratan çözümler sunar. Türkiye’nin önde gelen dijital fabrikalarından biri olarak +90, vakumlu döküm süreçlerini mühendislik uzmanlığı ve hızlı üretim yetkinliğiyle birleştirerek projelerinizi en kısa sürede hayata geçirir.

Vakumlu Döküm Nedir?

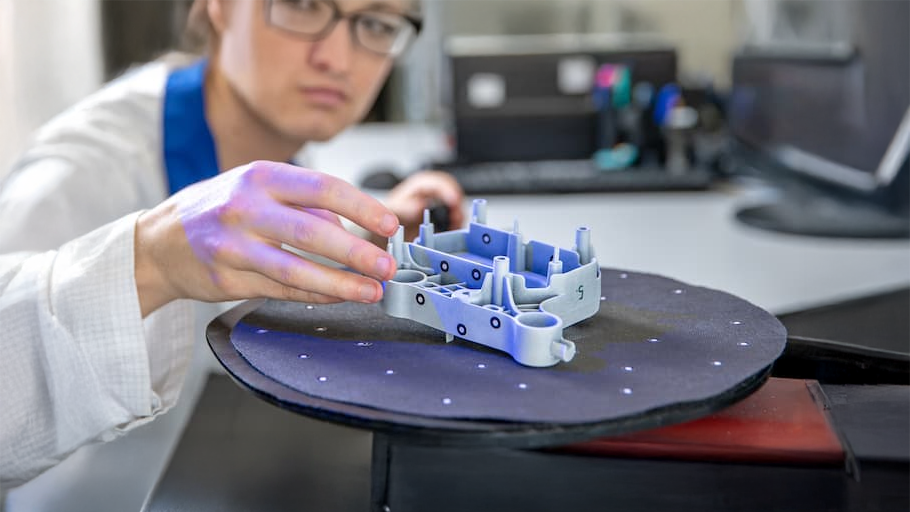

Vakumlu döküm, ana kalıbın içerisine dökülecek sıvı malzemenin vakum ortamında hava kabarcığı olmadan şekillendirilmesini sağlayan bir üretim yöntemidir. Genellikle silikon kalıplar kullanılarak gerçekleştirilen bu işlem, yüksek hassasiyetli parçaların üretilmesini mümkün kılar.

Temel işlem adımları;

- ana modelin hazırlanması,

- silikon kalıbın oluşturulması,

- reçinenin vakum altında kalıba dökülmesi

ve kürlenme sürecini içerir. Kullanılan ekipmanlar arasında vakum odaları, ısıtmalı kürleme üniteleri ve profesyonel döküm reçineleri yer alır.

Vakumlu döküm ile silikon kalıplama terimleri çoğu zaman birbirinin yerine kullanılır. Teknik olarak silikon kalıplama, bu yöntemin bir aşamasını tanımlarken; vakumlu döküm, işlemin tamamını kapsayan daha geniş bir ifadedir. +90 3B Dijital Fabrika, her iki süreci de entegre şekilde kullanarak müşterilerine hem teknik doğruluk hem de yüksek üretim kalitesi sunar.

Hangi Durumlarda Vakumlu Döküm Tercih Edilir?

Vakumlu döküm, özellikle az adetli üretim ihtiyacının olduğu projelerde tercih edilen ideal yöntemlerden biridir. Seri üretim kalıplarının maliyetli ve zaman alıcı olduğu senaryolarda; vakumlu döküm, hızlı ve ekonomik bir çözüm sunar.

Fonksiyonel prototip üretimi için sıklıkla kullanılır çünkü parçaların mekanik özellikleri, nihai ürünle büyük ölçüde örtüşür. Ayrıca tasarım doğrulama, görsel sunum ve test süreçlerinde önemli avantajlar sağlar.

Endüstriyel tasarım alanında estetik yüzey kalitesi yüksek prototipler üretmek için, medikal sektörde anatomik modeller veya cihaz dış kabukları hazırlamak için, otomotiv endüstrisinde iç-dış trim parçaları ve aydınlatma prototipleri geliştirmek için vakumlu döküm sıkça kullanılır.

+90, bu alanlardaki tüm ihtiyaçlara özel malzeme ve süreç çözümleri sunar.

+90 3B Dijital Fabrika ile Vakumlu Döküm Avantajları

+90 3B Dijital Fabrika, vakumlu döküm süreçlerinde yüksek kaliteyi, mühendislik uzmanlığı ile birleştirerek müşterilerine fark yaratan çözümler sunar. Bünyemizdeki yüksek teknolojiye sahip üretim altyapısı sayesinde vakum döküm işlemleri minimum hata payıyla ve kısa termin süreleriyle gerçekleştirilmektedir. Reçine bazlı geniş malzeme portföyü, farklı esneklik, dayanıklılık ve yüzey özelliklerine sahip parça üretimlerine olanak tanır.

Ayrıca +90’ın sunduğu silikon kalıplama süreci, düşük maliyetli ve tekrar kullanılabilir kalıplarla çoklu üretim avantajı sağlar. Vakumlu dökümle elde edilen parçalar, enjeksiyon kalıplamaya yakın yüzey kalitesi ve tolerans değerlerine sahiptir.

Bu da +90’ı az adetli üretimde yüksek kalite arayan firmalar için vazgeçilmez bir çözüm ortağı haline getirir. Özellikle prototipten son kullanıcı ürününe kadar uzanan süreçlerde hızlı, güvenilir ve estetik sonuçlar sunmak isteyenler için +90 doğru adrestir.

Vakumlu Döküm Sürecinde Kullanılan Malzemeler

Vakumlu döküm sürecinde kullanılan malzeme seçimi, parçanın fonksiyonel ihtiyaçlarına göre belirlenir. +90 3B Dijital Fabrika, bu süreçte geniş bir poliüretan reçine portföyü sunar.

Öne çıkan malzemelerden bazıları şunlardır: MG 453 (cam elyaf takviyeli yüksek dayanımlı reçine), PR 700 (yüksek esneklik gerektiren uygulamalar için idealdir) ve VC 3385 (yüksek ısıya ve kimyasallara dayanıklı formülasyona sahiptir). Bu malzemelerle üretilebilecek parçalar, otomotiv iç trimlerinden, medikal cihaz kabuklarına, endüstriyel muhafazalara kadar geniş bir yelpazeyi kapsar.

Örneğin; yüksek darbe dayanımı gereken fonksiyonel prototiplerde MG 453, kullanıcı deneyimi testleri yapılacak elastik parçalar için PR 700, sıcaklık direnci önemli olan mühendislik parçalarında ise VC 3385 tercih edilir. +90, her proje için doğru reçineyi mühendislik desteğiyle belirler ve optimum performans sağlar.

Vakumlu Döküm ile CNC ve 3D Baskı Arasındaki Farklar

Az adetli üretim projelerinde doğru üretim yöntemini seçmek kritik öneme sahiptir. Vakumlu döküm, enjeksiyon kalitesine yakın sonuçlar sunarken, maliyet avantajı sağlar. CNC işleme, yüksek hassasiyetli, dayanıklı malzemelerle çalışmak gerektiğinde öne çıkar; ancak geometri sınırlamaları ve üretim süresi dezavantaj yaratabilir.

3D baskı ise tasarım özgürlüğü ve hızlı prototipleme açısından avantajlıdır; fakat yüzey kalitesi ve mekanik dayanım sınırlı olabilir.

+90 3B Dijital Fabrika, bu üç yöntemi aynı çatı altında sunarak müşterilerine en uygun üretim teknolojisini entegre bir yaklaşımla önerir. Örneğin; estetik yüzey gerektiren demo ürünlerde vakumlu döküm tercih edilirken, iç mekanik aksam için CNC işleme kullanılabilir. Tasarım validasyonu sürecinde ise hızlı prototipleme için 3D baskı yeterli olabilir. Bu çok yönlü yaklaşım sayesinde +90, her projeye özel en verimli üretim yolunu sunar.

Sıkça Sorulan Sorular – Vakumlu Döküm

Vakumlu döküm ne kadar sürer?

Genellikle bir proje için kalıp hazırlığı 1-2 gün, parça üretimi ise talep adedine bağlı olarak 1-3 gün arasında tamamlanır.

Vakumlu döküm parça başına maliyeti nedir?

Parça başı maliyet; parça boyutu, kullanılacak reçine türü ve sipariş adedine göre değişir. Az adetli üretimlerde seri kalıplamaya göre daha ekonomiktir.

Vakumlu dökümde hangi yüzey işlemleri uygulanabilir?

Zımparalama, boyama, vernikleme ve yüzey kaplama gibi işlemlerle son kullanıcıya uygun estetik ve fonksiyonel yüzeyler elde edilebilir.

Renkli üretim mümkün mü?

Evet. Hem şeffaf hem de opak reçinelerle renkli üretim mümkündür. Renkler, hem pigment katılarak hem de sonradan boyanarak uygulanabilir.

Kaç adet üretim yapılabilir?

Bir silikon kalıptan ortalama 15–25 adet parça üretilebilir. Daha yüksek adetler için kalıp çoğaltımı yapılabilir.