Plastik enjeksiyon, endüstride en yaygın kullanılan üretim yöntemlerinden biridir. Özellikle yüksek adetli parça üretimi ve hassas şekillendirme işlemlerinde tercih edilir. Peki, plastik enjeksiyon yöntemi tam olarak nedir ve nasıl çalışır? İşte detaylarıyla plastik enjeksiyon üretim süreci:

Plastik Enjeksiyon Yöntemi Nedir, Nasıl Yapılır?

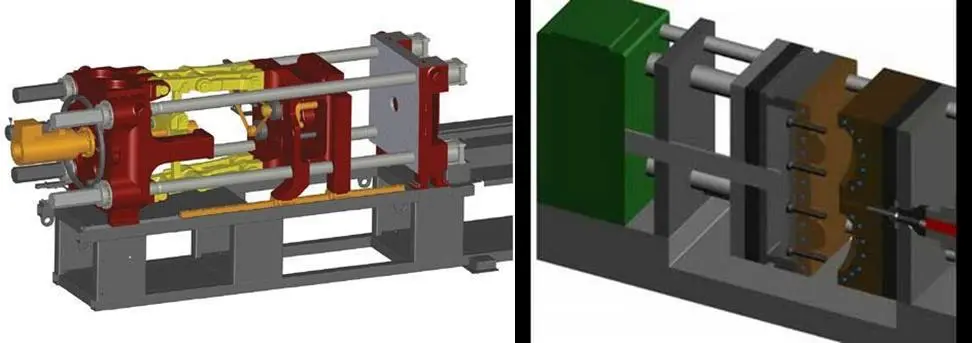

Plastik enjeksiyon, eritilmiş plastik malzemenin yüksek basınç altında metal kalıplara enjekte edilmesiyle gerçekleştirilen bir üretim tekniğidir. Bu yöntem sayesinde seri üretim sürecinde, yüksek doğruluk ve yüzey kalitesi ile çok sayıda parçanın üretilmesi mümkün olur.

Plastik Enjeksiyon Yönteminin Ana Aşamaları:

- Hammadde Besleme:

Termoplastik granüller (örneğin ABS, polipropilen, naylon gibi) makinenin haznesine konur. - Ergitme:

Granüller, ısıtılan bir vida mekanizması (enjeksiyon vidası) yardımıyla eritilir. - Enjeksiyon:

Erimiş plastik, vida tarafından ileri itilir ve yüksek basınç altında kalıp boşluğuna enjekte edilir. - Soğuma ve Katılaşma:

Plastik, kalıp içinde soğur ve katılaşır. Bu sırada parça, kalıbın şeklini birebir alır. - Kalıptan Çıkarma:

Plastik parça yeterince soğuduktan sonra kalıp açılır ve parça dışarı atılır (genellikle ejektör pimleri yardımıyla).

Plastik Enjeksiyon Yönteminin Avantajları

1. Yüksek Üretim Hızı

Plastik enjeksiyon yöntemi, özellikle seri üretim süreçlerinde son derece hızlıdır. Bir parçanın üretim süresi saniyeler ile birkaç dakika arasında değişebilir. Bu hız, büyük miktarlarda ürün üretilmesi gereken sektörler için ciddi bir zaman ve maliyet avantajı sağlar.

2. Düşük Birim Maliyeti

Kalıp üretimi başlangıçta yüksek bir yatırım gerektirse de, seri üretime geçildiğinde birim başına üretim maliyeti önemli ölçüde düşer. Malzeme tüketimi optimize edilebilir, fire oranı düşüktür ve enerji tüketimi, üretim hacmine oranla ekonomiktir.

3. Yüksek Hassasiyet ve Tutarlılık

Plastik enjeksiyon kalıplama, mikron seviyesinde hassasiyet sunabilir. Bir kez doğru şekilde ayarlanmış bir kalıpta üretilen parçalar, her seferinde aynı ölçü ve özelliklerde çıkar. Bu da kalite kontrol süreçlerini kolaylaştırır ve güvenilir bir üretim standardı sağlar.

4. Karmaşık ve Detaylı Geometrilere İmkan Tanır

Enjeksiyon yöntemi sayesinde çok karmaşık, ince detaylara sahip, özel iç boşluklar veya farklı duvar kalınlıklarına sahip parçalar kolaylıkla üretilebilir. Bu esneklik, tasarımcıların daha yaratıcı ve fonksiyonel ürünler geliştirmesine olanak tanır.

5. Geniş Malzeme Seçeneği

Çok çeşitli termoplastikler (ABS, polipropilen, polikarbonat, naylon vb.) enjeksiyon yöntemiyle işlenebilir. Ayrıca aynı anda birden fazla malzeme (örneğin sert ve yumuşak plastik kombinasyonu) veya renk kullanılabilir (overmolding ve insert molding teknikleriyle).

6. Yüksek Mekanik Dayanım

Enjeksiyonla üretilen parçalar, doğru malzeme ve tasarım tercihleriyle yüksek mukavemet ve dayanıklılık sergileyebilir. Bu sayede otomotiv, havacılık ve medikal sektör gibi yüksek güvenlik ve dayanım beklentisi olan alanlarda rahatlıkla kullanılabilir.

7. Minimum Malzeme İsrafı

Üretim sürecinde atık malzeme oranı düşüktür. Kullanılamayan plastikler çoğu zaman geri dönüştürülerek yeniden üretim sürecine katılabilir. Bu özellik, hem maliyet hem de çevresel sürdürülebilirlik açısından büyük bir avantaj sunar.

8. Otomasyona Uygunluk

Plastik enjeksiyon süreci, robotik sistemler ve otomasyon teknolojileriyle tamamen entegre edilebilir. Bu da insan hatalarını azaltır, üretkenliği artırır ve işçilik maliyetlerini minimize eder.

9. İleri Seviye Yüzey Kalitesi

Enjeksiyon kalıpları, parçalarda son derece düzgün, pürüzsüz ve estetik yüzeyler elde etmeye olanak tanır. Gerekirse mat, parlak, dokulu veya ayna gibi özel yüzey efektleri doğrudan kalıptan alınabilir. Ek işlem ihtiyacı azalır.

10. Geniş Ürün Ölçeklendirme İmkanı

Küçük ve hafif parçalardan, büyük ve ağır parçalara kadar çok çeşitli ürünler plastik enjeksiyon yöntemiyle üretilebilir. Bu esneklik, yöntemi çok çeşitli sektörlerde ideal çözüm haline getirir.

Plastik Enjeksiyon Süreci Nasıl İşler?

Plastik enjeksiyon süreci temel olarak aşağıdaki adımlardan oluşur:

- Hammadde Hazırlığı: Kullanılacak plastik hammaddesi (genellikle termoplastik malzemeler) özel haznelerde eritilir.

- Enjeksiyon: Eritilmiş plastik, yüksek basınçla kalıba enjekte edilir.

- Soğutma ve Katılaşma: Kalıp içine enjekte edilen plastik malzeme, kalıbın şekline göre soğutulur ve katılaşır.

- Parçanın Kalıptan Çıkarılması: Kalıp açılarak şekillenmiş ve katılaşmış plastik parça çıkarılır.

Plastik Enjeksiyonda Kullanılan Malzemeler

Plastik enjeksiyon sürecinde sıklıkla kullanılan malzemeler şunlardır:

- ABS (Akrilonitril Bütadien Stiren)

- Polikarbonat (PC)

- Naylon (PA)

- Polietilen (PE)

- Polipropilen (PP)

- Polistiren (PS)

- Termoplastik Elastomerler (TPE)

Plastik Enjeksiyonun Kullanım Alanları

Plastik enjeksiyon yöntemi birçok farklı sektörde yaygın olarak kullanılır:

- Otomotiv Endüstrisi: İç ve dış otomotiv parçaları

- Elektronik Sektörü: Elektronik muhafazalar ve bileşenler

- Medikal Sektör: Cerrahi aletler, medikal cihaz muhafazaları

- Tüketici Ürünleri: Oyuncaklar, ev aletleri, kişisel bakım ürünleri

+90 3B Dijital Fabrika’da Plastik Enjeksiyon Çözümleri

+90 3B Dijital Fabrika olarak, 2005 yılından beri sektördeki müşterilerimize yüksek teknoloji üretim hizmetleri sunmaktayız. Sahip olduğumuz ileri teknolojili üretim altyapısı sayesinde plastik enjeksiyon kalıplama alanında sunduğumuz yüksek performanslı çözümlerle, müşterilerimizin prototip geliştirmeden seri üretime kadar tüm ihtiyaçlarını tek adreste karşılıyoruz.

Güçlü tedarik zinciri ağımız ve entegre üretim yaklaşımımız sayesinde, projelerinize hız, esneklik ve verimlilik kazandırıyoruz. Eklemeli imalat, CNC işleme ve silikon kalıplama gibi tamamlayıcı üretim teknolojilerimizle, plastik enjeksiyon sürecinizi en iyi şekilde destekleyerek müşterilerimize tek merkezden hızlı, kaliteli ve inovatif çözümler sağlıyoruz.

Projeniz ne kadar karmaşık olursa olsun, uzman mühendis kadromuz ve gelişmiş üretim altyapımızla ihtiyaçlarınıza en uygun plastik enjeksiyon çözümlerini sunmak için hazırız.