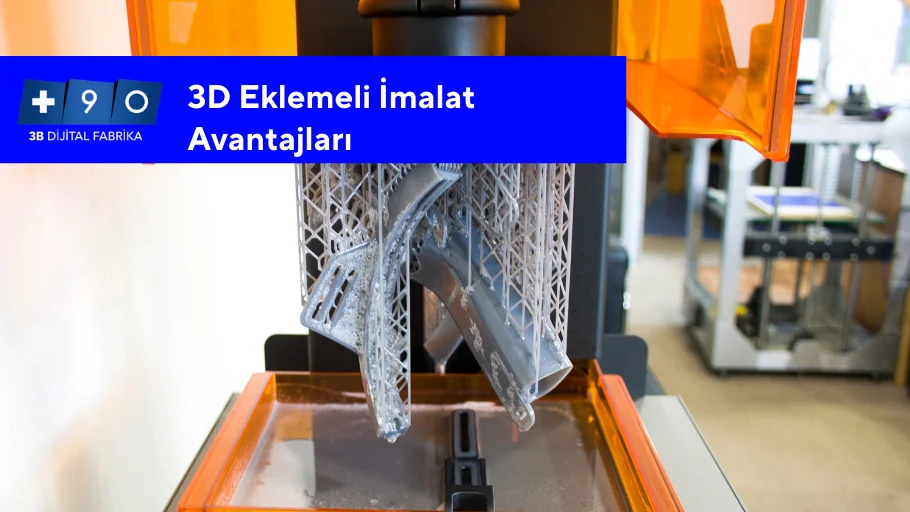

3D Eklemeli İmalat Avantajları, modern üretim süreçlerinde sağladığı esneklik ve yenilikçi çözümlerle ön plana çıkmaktadır. Geleneksel üretim yöntemlerine kıyasla, eklemeli imalat süreçleri, tasarımdan nihai ürüne kadar birçok aşamada zaman ve maliyet avantajı sunar. Özellikle karmaşık geometrilere sahip parçaların üretilmesinde sunduğu özgürlük, üretim süreçlerinde devrim niteliği taşımaktadır. +90 3B Dijital Fabrika olarak, müşterilerimizin bu avantajlardan en üst düzeyde yararlanmasını sağlamak için ileri teknolojilere dayalı eklemeli imalat hizmetleri sunuyoruz.

3D Eklemeli İmalat Avantajları arasında, düşük adetli üretimler ve prototipleme süreçlerinde sağlanan hız ve maliyet tasarrufu dikkat çekmektedir. Ayrıca, eklemeli imalat teknolojileri ile tasarlanan parçalar, malzeme israfını minimuma indirerek daha sürdürülebilir bir üretim süreci oluşturur. +90 bünyesinde, FDM, SLA, SLS ve Metal Lazer Sinterleme gibi çeşitli teknolojilerle geniş bir malzeme yelpazesi sunuyor, müşterilerimizin özel ihtiyaçlarına uygun çözümler üretiyoruz.

3D Eklemeli İmalat Nedir?

3D eklemeli imalat, geleneksel üretim yöntemlerinden farklı olarak malzemenin katmanlar halinde eklenmesiyle oluşturulan bir üretim teknolojisidir. Bu teknoloji, tasarım sürecinden başlayarak nihai ürünün oluşturulmasına kadar geçen tüm aşamalarda dijital bir yaklaşımla çalışır. Bilgisayar destekli tasarım (CAD) yazılımları aracılığıyla hazırlanan modeller, fiziksel bir ürün haline getirilir.

Eklemeli imalat, hafif, dayanıklı ve karmaşık geometrilere sahip parçaların üretilmesinde devrim yaratmıştır. Havacılık, otomotiv, tıp ve tüketici ürünleri gibi pek çok sektörde yaygın olarak kullanılmaktadır. Bu yöntem, üretim maliyetlerini düşürme, çevresel atıkları azaltma ve özelleştirilebilir ürünler sunma gibi avantajlara sahiptir.

Eklemeli İmalat Yöntemi Nedir?

Eklemeli imalat yöntemi, üretim sürecini malzeme ekleyerek gerçekleştiren bir yöntemdir. Temel olarak, bir dijital model katmanlar halinde bölünür ve her katman belirli bir malzeme ile inşa edilir. Kullanılan temel malzemeler şunlardır:

- Polimerler: Plastik esaslı malzemeler, özellikle prototip üretiminde sıklıkla tercih edilir.

- Metaller: Titanyum, alüminyum gibi metaller, dayanıklılık gerektiren endüstriyel parçaların üretiminde kullanılır.

- Kompozit Malzemeler: Hafiflik ve dayanıklılık sağlayan malzemeler, genellikle havacılık ve otomotiv endüstrilerinde tercih edilir.

Eklemeli imalat süreci şu temel adımlardan oluşur:

- Tasarım: CAD yazılımları ile dijital model hazırlanır.

- Dilimleme: Dijital model, katmanlara bölünerek yazıcının anlayacağı biçime dönüştürülür.

- Üretim: Yazıcı, malzemeyi katmanlar halinde ekleyerek ürünü oluşturur.

- Son İşlemler: Gerekli durumlarda yüzey iyileştirme, montaj veya boyama gibi ek işlemler yapılır.

Eklemeli imalat yöntemi, geleneksel üretim yöntemlerinden farklı olarak, tasarım özgürlüğü ve maliyet etkinliği sunar. Özellikle karmaşık ve detaylı ürünlerde yüksek verimlilik sağlar.

3 Boyutlu Yazıcılarda Eklemeli Üretim Nasıl Yapılır?

3 boyutlu yazıcılarda eklemeli üretim, dijital bir tasarımın fiziksel bir ürüne dönüştürülmesini sağlayan yenilikçi bir üretim yöntemidir. Bu süreç, geleneksel imalat yöntemlerinden farklı olarak malzemenin katmanlar halinde eklenmesiyle gerçekleştirilir. İşte 3 boyutlu yazıcılarda eklemeli üretim sürecinin temel adımları:

- Dijital Tasarımın Hazırlanması

Eklemeli üretim süreci, bilgisayar destekli tasarım (CAD) yazılımları ile başlar. Bu yazılımlar, üretilecek ürünün dijital modelini oluşturur. Model, genellikle STL (Standard Tessellation Language) veya benzeri bir formatta kaydedilir.

- Dilimleme (Slicing) Süreci

Dijital tasarım, yazıcının anlayabileceği bir format olan katmanlara dönüştürülür. Bu işleme dilimleme (slicing) denir ve genellikle özel yazılımlar kullanılarak yapılır. Dilimleme işlemi şu bilgileri içerir:

- Katman kalınlığı

- Malzeme türü

- Yazıcının hareket yolları

- Malzeme Seçimi

Eklemeli üretimde kullanılan malzeme, ürünün özelliklerine bağlı olarak seçilir. Yaygın kullanılan malzemeler şunlardır:

- Plastik (PLA, ABS): Genellikle prototip ve hobi amaçlı üretimlerde kullanılır.

- Reçine (Resin): Detaylı ve ince işler için uygundur.

- Metal (Titanyum, Alüminyum): Endüstriyel parçaların dayanıklılığı için tercih edilir.

- Kompozit Malzemeler: Özellikle hafif ve güçlü ürünlerde kullanılır.

- Yazıcı Ayarlarının Yapılması

Yazıcı, dilimleme yazılımından alınan veriler doğrultusunda hazırlanır. Bu ayarlarda:

- Sıcaklık

- Baskı hızı

- Katman kalınlığı gibi parametreler belirlenir.

- Katmanların Eklenmesi

Yazıcı, belirlenen malzemeyi katmanlar halinde üst üste ekleyerek üretim işlemini gerçekleştirir. Bu süreçte kullanılan teknolojiye göre farklı yöntemler uygulanabilir:

- FDM (Fused Deposition Modeling): Eritilmiş plastik filamenti katmanlar halinde döşer.

- SLA (Stereolithography): Reçineyi lazerle sertleştirerek ürün oluşturur.

- SLM (Selective Laser Melting): Metal tozlarını lazerle eriterek üretim yapar.

- Son İşlemler

Ürünün baskısı tamamlandıktan sonra bazı ek işlemler gerekebilir. Bu işlemler şunları içerebilir:

- Yüzey düzeltme

- Boyama

- Montaj

- Destek yapıların temizlenmesi

Eklemeli üretim, geleneksel üretim yöntemlerine kıyasla tasarım özgürlüğü ve esneklik sunar. Karmaşık geometrilere sahip parçaların kolayca üretilebilmesi, özellikle prototip geliştirme ve küçük ölçekli üretimlerde büyük avantaj sağlar.

Eklemeli İmalat Yöntemleri Nelerdir?

Eklemeli imalat, dijital bir modelden fiziksel bir ürüne geçiş sürecini ifade eden yenilikçi bir üretim teknolojisidir. Bu yöntemde, malzemeler katman katman birleştirilerek istenilen geometriye sahip ürünler oluşturulur. Geleneksel üretim yöntemlerinden farklı olarak, eklemeli imalat süreçlerinde malzeme kaybı minimuma indirilir ve karmaşık tasarımlar dahi kolaylıkla hayata geçirilebilir. +90 3B Dijital Fabrika olarak, müşterilerimize sunduğumuz eklemeli imalat yöntemleriyle, ürün geliştirme süreçlerini hızlandırıyor ve maliyet avantajı sağlıyoruz.

Eklemeli İmalat Çeşitleri Nelerdir?

Yöntem | Çalışma Prensibi | Kullanılan Malzemeler | Avantajları | Kullanım Alanları |

FDM (Fused Deposition Modeling) | Eritilmiş plastik filamentlerin katman katman yerleştirilmesi. | PLA, ABS, PETG | Uygun maliyetli, hızlı prototipleme, kullanıcı dostu. | Eğitim, hobi projeleri, prototip geliştirme. |

SLA (Stereolithography) | Sıvı reçinenin lazerle sertleştirilmesi. | Reçine | Yüksek çözünürlük, karmaşık geometriler. | Dişçilik, kuyumculuk, medikal modeller. |

SLS (Selective Laser Sintering) | Toz halindeki malzemenin lazerle sinterlenmesi. | Naylon, poliamid, cam, metal tozları | Destek yapısına gerek yok, dayanıklı parçalar. | Endüstriyel prototip, dayanıklı parçalar. |

SLM (Selective Laser Melting) | Metal tozlarının lazerle eritilmesi. | Titanyum, alüminyum, paslanmaz çelik | Yüksek dayanıklılık, hassas metal parçalar. | Havacılık, otomotiv, tıp cihazları. |

MJF (Multi Jet Fusion) | Toz malzemenin yapıştırıcı ajanlar ve ısıyla birleştirilmesi. | Naylon, polimer tozlar | Hızlı üretim, dayanıklı ve detaylı parçalar. | Tüketici ürünleri, mühendislik prototipleri. |

DED (Directed Energy Deposition) | Metal tozlarının/tellerin lazerle eritilerek birleştirilmesi. | Metal alaşımları | Hasarlı parçaların onarımı, büyük ölçekli üretim. | Havacılık, otomotiv, enerji sektörü. |

Eklemeli imalat yöntemleri, üretim süreçlerinde esneklik, hızlı prototipleme ve düşük malzeme israfı gibi avantajlar sunar. Hangi yöntemin seçileceği, üretilecek parçanın özelliklerine, malzeme gereksinimlerine ve kullanım amacına bağlıdır.

Eklemeli İmalat Avantajları ve Dezavantajları

Eklemeli imalat, üretim süreçlerinde sunduğu yeniliklerle birçok sektörde önemli bir yer edinmiştir. Ancak her teknolojide olduğu gibi, eklemeli imalatın da kendine özgü avantajları ve dezavantajları bulunmaktadır. Bu özellikler, yöntemin kullanım alanını ve uygulanabilirliğini doğrudan etkiler.

Eklemeli İmalatın Avantajları

- Tasarım Esnekliği:

- Geleneksel üretim yöntemleriyle yapılamayacak kadar karmaşık geometrilere sahip parçalar kolaylıkla üretilebilir.

- Özelleştirilebilir tasarımlar, kullanıcı ihtiyaçlarına göre kolayca uyarlanabilir.

- Hızlı Prototipleme:

- Ürün geliştirme süreçlerini hızlandırır ve piyasaya sürme süresini kısaltır.

- Tasarımlar, hızlıca prototip haline getirilerek test edilebilir.

- Malzeme Tasarrufu:

- Sadece gereken malzeme kullanıldığı için israfı azaltır.

- Çevre dostu bir üretim yöntemi olarak dikkat çeker.

- Düşük Üretim Maliyetleri:

- Özellikle küçük ölçekli üretimlerde kalıp veya takım maliyetlerini ortadan kaldırır.

- Prototip üretiminde daha ekonomik bir alternatiftir.

- Hafif ve Dayanıklı Parçalar:

- Kompozit malzemeler ve özel alaşımlar sayesinde hafif ama dayanıklı ürünler üretilebilir.

- Bu, özellikle havacılık ve otomotiv sektöründe büyük avantaj sağlar.

- Yerel Üretim İmkânı:

- Parçalar, dünyanın herhangi bir yerinde üretilebilmekte ve lojistik maliyetlerini azaltmaktadır.

Eklemeli İmalatın Dezavantajları

- Yüksek Ekipman Maliyetleri:

- Endüstriyel ölçekli 3D yazıcılar, başlangıç yatırımı olarak yüksek maliyetlidir.

- Küçük ölçekli işletmeler için erişilebilirlik sınırlı olabilir.

- Üretim Süresi:

- Karmaşık ve büyük parçaların üretimi uzun sürebilir.

- Seri üretim için geleneksel yöntemlere kıyasla daha az verimlidir.

- Malzeme Sınırlamaları:

- Kullanılabilen malzeme türleri, geleneksel yöntemlere göre daha sınırlıdır.

- Özellikle metal ve kompozit malzemelerin çeşitliliği kısıtlıdır.

- Yüzey Kalitesi ve Dayanıklılık:

- Ürünlerin yüzeyi genellikle ek işlem gerektirir; bu, üretim sürecini uzatabilir.

- Bazı yöntemlerle üretilen parçalar, geleneksel yöntemlerle yapılanlar kadar dayanıklı olmayabilir.

- Boyut Kısıtlamaları:

- Yazıcıların fiziksel boyutları, üretilebilecek parçaların büyüklüğünü sınırlayabilir.

- Büyük ölçekli üretim için özel makineler gereklidir.

- Teknoloji ve Eğitim Gereksinimi:

- Teknolojiyi etkin bir şekilde kullanmak için özel eğitim ve bilgi birikimi gereklidir.

- Yeni kullanıcılar için öğrenme süreci zaman alabilir.

Eklemeli imalat, avantajlarıyla birçok sektörde devrim yaratmış olsa da dezavantajları göz önüne alındığında her uygulama için ideal bir çözüm olmayabilir. Üretim süreçlerinde eklemeli imalatın doğru bir şekilde değerlendirilmesi, yöntemin sunduğu faydaları en üst düzeye çıkarmak açısından önemlidir.