Silikon Kalıplama, düşük hacimli üretim ve prototipleme süreçlerinde yüksek hassasiyet sunan bir üretim yöntemidir. Bu teknik, esnek ve dayanıklı silikon kalıplar kullanılarak poliüretan ve elastomer bazlı malzemelerle parçaların çoğaltılmasını sağlar. Enjeksiyon kalıplama gibi yüksek yatırım gerektiren yöntemlere kıyasla maliyet avantajı sunan silikon kalıplama, otomotiv, havacılık, savunma sanayi, medikal ve tüketici elektroniği gibi sektörlerde sıklıkla tercih edilmektedir. Az adetli üretimlerde hızlı, güvenilir ve fonksiyonel parçalar elde etmek isteyen firmalar için ideal bir çözümdür.

Silikon Kalıplama, özellikle 3D baskı veya CNC işleme ile üretilen master modellerin çoğaltılmasını sağlayan vakum döküm teknikleriyle gerçekleştirilir. Bu yöntem, düşük üretim adetlerinde bile yüksek yüzey kalitesi ve fonksiyonelliğe sahip parçalar üretme imkânı sunar. Enjeksiyon kalıplama ile kıyaslandığında daha düşük kalıp maliyetleri ve hızlı üretim süreleri ile öne çıkan silikon kalıplama, tasarım doğrulama, mühendislik testleri ve son kullanıcı ürünleri için güvenilir bir üretim seçeneğidir.

Silikon Kalıplama Nedir?

Silikon kalıplama, bir modelin silikon malzeme kullanılarak kalıbının alınması ve bu kalıp yardımıyla poliüretan, elastomer veya diğer özel malzemelerle çoğaltılması işlemidir. Az adetli üretimlerde ve prototipleme süreçlerinde sıklıkla tercih edilen bu yöntem, detaylı yüzey kalitesi ve yüksek hassasiyet sunar. Enjeksiyon kalıplamaya kıyasla düşük maliyetli olması, küçük ölçekli üretimlerde büyük bir avantaj sağlar.

Bu yöntem özellikle otomotiv, havacılık, savunma sanayi, tüketici elektroniği ve medikal gibi sektörlerde prototip geliştirme, fonksiyonel testler ve ürün validasyonu için kullanılır. Kalıp, vakum altında döküm işlemiyle üretildiği için hava kabarcıklarından arındırılmış, düzgün yüzey kalitesine sahip parçalar elde edilir. Silikon kalıplamanın en büyük avantajlarından biri, farklı malzemelerle uyumlu olması ve şeffaf, esnek, sert veya dayanıklı parçaların üretilebilmesine imkân tanımasıdır.

Bir silikon kalıp, ortalama 20-25 kez kullanılabilir ve 5 ila 100 adet arasındaki üretimlerde büyük bir maliyet avantajı sunar. Yüksek yatırım gerektiren enjeksiyon kalıplamaya alternatif olarak, silikon kalıplama daha esnek, hızlı ve uygun maliyetli bir çözüm olarak öne çıkar.

+90 olarak, ihtiyaçlarınıza özel çözümler sunuyor ve projelerinizi en verimli şekilde hayata geçiriyoruz. Siz de Silikon Kalıplama ile üretim süreçlerinizi hızlandırmak ve maliyet avantajı sağlamak için bizimle iletişime geçin.

Silikon Kalıplama Nasıl Yapılır?

Silikon kalıplama süreci, bir master modelin hazırlanması, silikon kalıbın oluşturulması, malzemenin vakum altında dökülmesi ve son işlemlerin tamamlanması olmak üzere dört temel aşamadan oluşur.

- Master Modelin Hazırlanması

Üretilecek parçanın ilk örneği olan master model, genellikle 3D baskı (SLA, DLP, FDM) veya CNC işleme yöntemleriyle üretilir. Master modelin yüzey kalitesi, kalıptan çıkan nihai parçanın kalitesini doğrudan etkilediği için, modelin yüzeyi zımparalama, vernikleme veya kaplama işlemleriyle pürüzsüz hale getirilir.

- Silikon Kalıbın Oluşturulması

Master model, özel bir çerçeve içerisine yerleştirilerek etrafına sıvı silikon dökülür. Kalıbın içindeki tüm detayları eksiksiz kopyalayabilmesi için vakum altında döküm yapılır ve hava kabarcıkları engellenir. Silikon belirli bir süre içinde sertleşir ve ardından master model kalıptan çıkarılarak üretime hazır hale getirilir.

- Vakum Döküm ile Üretim

Hazırlanan silikon kalıp, içine poliüretan, silikon veya elastomer bazlı malzemelerin dökülmesiyle üretime alınır. Vakum döküm tekniği, malzemenin kalıp içinde homojen yayılmasını sağlayarak pürüzsüz ve hatasız parçalar üretmeyi mümkün kılar. Malzeme seçimi, parçanın kullanım alanına bağlı olarak değişiklik gösterir.

- Şeffaf ve optik parçalar için PMMA veya PC bazlı reçineler

- Esnek ve kauçuk benzeri parçalar için silikon veya TPU bazlı elastomerler

- Mekanik dayanım gerektiren parçalar için sert poliüretanlar

Vakum döküm süreci tamamlandıktan sonra, parçalar kalıptan çıkarılarak üretim sürecinin son aşamasına geçilir.

- Son İşlemler ve Kalite Kontrol

Üretilen parçalar, fonksiyonel ve estetik açıdan istenilen son haline ulaşabilmesi için çeşitli ardıl işlemlerden geçirilir. Bu aşamada yüzey düzeltme, boya uygulaması, kaplama, montaj ve mekanik testler gerçekleştirilir. Özellikle otomotiv ve medikal sektöründe kullanılan parçalar, sıkı kalite kontrol testlerinden geçirilerek standartlara uygunluğu doğrulanır.

Silikon kalıplama, az adetli üretim gerektiren projelerde hızlı, maliyet etkin ve esnek bir çözüm sunar. Ürün geliştirme sürecini hızlandıran bu yöntem, fonksiyonel testler ve tasarım doğrulama için ideal bir üretim seçeneği olup, birçok sektörde yaygın olarak kullanılmaktadır.

3D Yazıcı ile Silikon Kalıp Üretimi

3D yazıcı teknolojisi, silikon kalıplama sürecinde büyük bir avantaj sunarak hızlı, düşük maliyetli ve hassas master modellerin üretilmesini sağlar. Geleneksel yöntemlere kıyasla, 3D baskı ile üretilen master modeller, detayları en ince ayrıntısına kadar yansıtarak silikon kalıbın kalitesini artırır.

Bu süreçte, SLA (Stereolitografi) veya DLP (Dijital Işık İşleme) gibi yüksek hassasiyetli 3D baskı teknikleri kullanılarak master model üretilir. Ardından, yüzey iyileştirme işlemleri uygulanarak modelin pürüzsüzlüğü artırılır ve silikon dökümüne hazır hale getirilir. Modelin yüzeyi ne kadar düzgün olursa, üretilen parçaların kalitesi o kadar yüksek olur.

3D baskıdan elde edilen master model, sıvı silikonun dökülmesiyle kalıba alınır. Silikon, modelin her detayını eksiksiz şekilde kopyaladıktan sonra belirli bir süre sertleşmeye bırakılır. Bu aşamanın tamamlanmasıyla birlikte kalıp açılır ve 3D baskı ile üretilen model çıkarılarak vakum döküm için hazır hale getirilir.

3D yazıcı ile silikon kalıp üretimi, geleneksel kalıp üretim süreçlerine göre daha esnek ve hızlı bir çözüm sunduğu için ürün geliştirme süreçlerinde büyük bir avantaj sağlar. Tasarım değişiklikleri gerektiğinde, yeni bir master modelin 3D yazıcıda üretilmesi ve sürecin hızlıca tekrarlanması mümkündür.

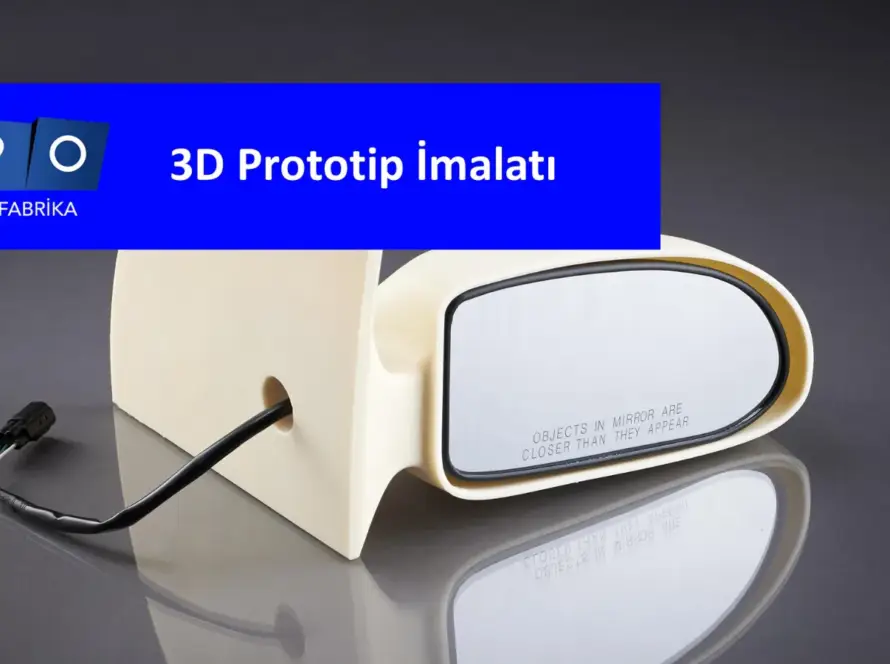

Silikon Kalıplama ile Prototip Üretimi

Silikon kalıplama, fonksiyonel prototip üretiminde yaygın olarak kullanılan bir yöntemdir. Düşük adetli üretimler için enjeksiyon kalıplama gibi yüksek maliyetli yöntemlere kıyasla daha ekonomik ve hızlı bir çözüm sunar.

Bu süreçte, silikon kalıp içerisine poliüretan veya elastomer bazlı malzemeler dökülerek prototipler üretilir. Vakum döküm tekniği kullanılarak malzemenin kalıp içinde homojen yayılması sağlanır, böylece hava kabarcıkları ve yüzey hataları önlenmiş olur. Üretilen prototipler, nihai ürünle aynı mekanik ve fiziksel özellikleri taşıyabilir, bu da tasarım doğrulama ve mühendislik testleri için önemli bir avantaj sunar.

Silikon kalıplama ile üretilen prototipler, çeşitli endüstrilerde test ve analiz süreçlerine tabi tutulur. Otomotiv, havacılık, medikal ve tüketici elektroniği gibi sektörlerde, ürün geliştirme süreçlerini hızlandırmak ve tasarımları seri üretime hazırlamak için kullanılır. Özellikle mekanik dayanım, yüzey kalitesi ve fonksiyonellik açısından enjeksiyon kalıplama ile benzer özellikler taşıyan parçaların üretilmesi mümkündür.

Silikon kalıplama yöntemi, 3D baskı veya CNC işleme ile üretilen master modellerin çoğaltılması sayesinde, düşük maliyetli ve hızlı prototipleme süreçleri sunarak tasarım doğrulama ve fonksiyonel testler için mükemmel bir çözüm sağlar.

Silikon Kalıplar ile Neler Yapılabilir?

Silikon kalıplama, az adetli üretim ve prototipleme süreçlerinde geniş bir uygulama yelpazesi sunan esnek ve maliyet etkin bir üretim yöntemidir. Bu teknik, çeşitli malzemelerle uyumlu olması ve yüksek yüzey kalitesi sunması nedeniyle birçok sektörde tercih edilmektedir.

- Prototip Üretimi:

Yeni ürünlerin tasarım doğrulama süreçlerinde kullanılan silikon kalıplar, fonksiyonel prototiplerin üretilmesini sağlar. Bu sayede ürünlerin gerçek kullanım koşullarında test edilmesi mümkün olur. - Az Adetli Seri Üretim:

Enjeksiyon kalıplamanın yüksek maliyetleri nedeniyle küçük ölçekli üretimler için silikon kalıplama, uygun maliyetli bir alternatiftir. 5 ila 100 adet arasında değişen parça üretimi için ideal bir çözümdür. - Şeffaf ve Elastik Parçalar Üretimi:

PMMA, PC gibi optik malzemelerle şeffaf bileşenler üretilebilirken, silikon bazlı elastomerler kullanılarak esnek parçalar üretmek de mümkündür. Bu sayede sızdırmazlık contaları, yumuşak dokulu ürünler veya medikal uygulamalar için uygun parçalar elde edilebilir. - Mekanik ve Fonksiyonel Test Parçaları:

Ürünlerin dayanıklılık, montaj uyumluluğu ve mekanik performansını test etmek amacıyla silikon kalıplama ile üretilen parçalar kullanılabilir. Bu parçalar, enjeksiyon kalıplama ile üretilen nihai ürünlerle benzer mekanik özellikler taşıyabilir. - Özel Tasarım Ürünler ve Tanıtım Modelleri:

Fuarlar, ürün lansmanları ve pazar araştırmaları için kısa sürede özel tasarım modeller üretmek mümkündür. Böylece ürün geliştirme sürecinde hedef kitle geri bildirimi daha hızlı alınabilir.

Silikon kalıplama, düşük hacimli üretimlerde esneklik, hız ve maliyet avantajı sağlayarak birçok sektörde önemli bir çözüm sunmaktadır.

+90 ile Üstün Kalite ve Hızlı Üretim Avantajı

Gelişmiş üretim teknolojileri arasında yer alan Silikon Kalıplama, karmaşık ve zor geometrilere sahip parçaların üretiminde mükemmel bir çözüm sunuyor. +90 olarak, prototip üretiminden az adetli seri üretime kadar geniş bir yelpazede, otomotiv, havacılık, savunma ve beyaz eşya gibi birçok sektöre özel çözümler üretiyoruz.