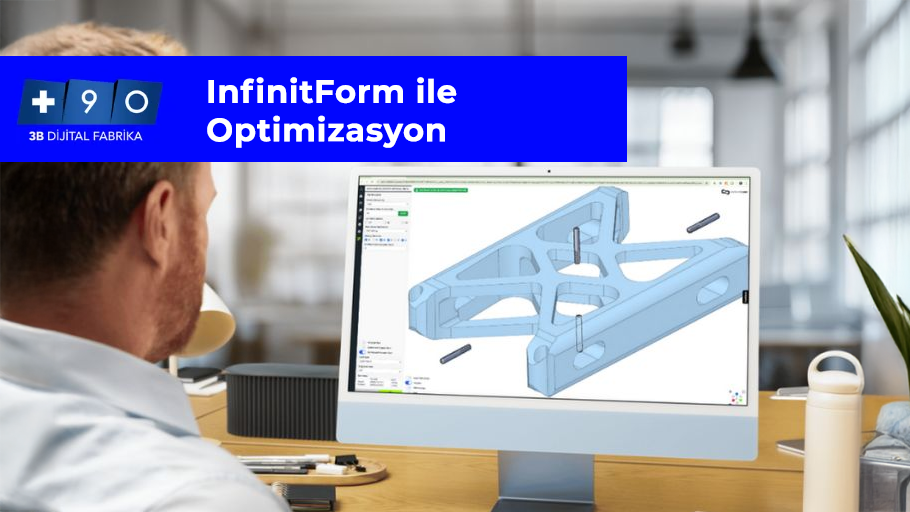

Geleneksel üretim süreçlerinde tasarımlar genellikle “işlevi yerine getirecek şekilde” planlanır ve çoğu zaman fazla malzeme kullanımı ya da gereğinden kalın duvar yapılarıyla sonuçlanır. Oysa InfinitForm gibi ileri seviye optimizasyon yazılımları, malzeme kullanımını minimuma indirirken, parça performansını artırmayı hedefler. +90 3B Dijital Fabrika, InfinitForm’u eklemeli imalat süreçlerine entegre ederek daha hafif, dayanıklı ve maliyet açısından avantajlı parçaların üretimini mümkün kılmaktadır.

InfinitForm ile yapılan optimizasyonlar sayesinde, hassas mekanik parçalarda %70’e varan ağırlık azalması sağlanabilir. Bu da özellikle otomotiv, havacılık ve medikal sektörlerinde hem yakıt tüketimini azaltan hem de ürün ömrünü uzatan çözümler sunar. +90’ın ileri mühendislik yaklaşımı sayesinde, optimize edilmiş tasarımlar yalnızca estetik olarak değil, fonksiyonel açıdan da en yüksek performansı gösterir.

InfinitForm Nedir ve Nasıl Çalışır?

Dijital Optimizasyon Yazılımı Olarak InfinitForm

InfinitForm, topoloji optimizasyonu ve generatif tasarım prensiplerini temel alan, özellikle DfAM (Design for Additive Manufacturing) yani Eklemeli İmalat için Tasarım süreçleri için geliştirilmiş bir yazılımdır. Geleneksel CAD tabanlı tasarım yöntemlerinde genellikle “parça nereden kuvvet alıyor, hangi bölgelere yük biniyor?” gibi detaylar ikinci planda kalırken, InfinitForm bu parametreleri matematiksel olarak analiz ederek yalnızca gerekli yerlerde malzeme bırakır.

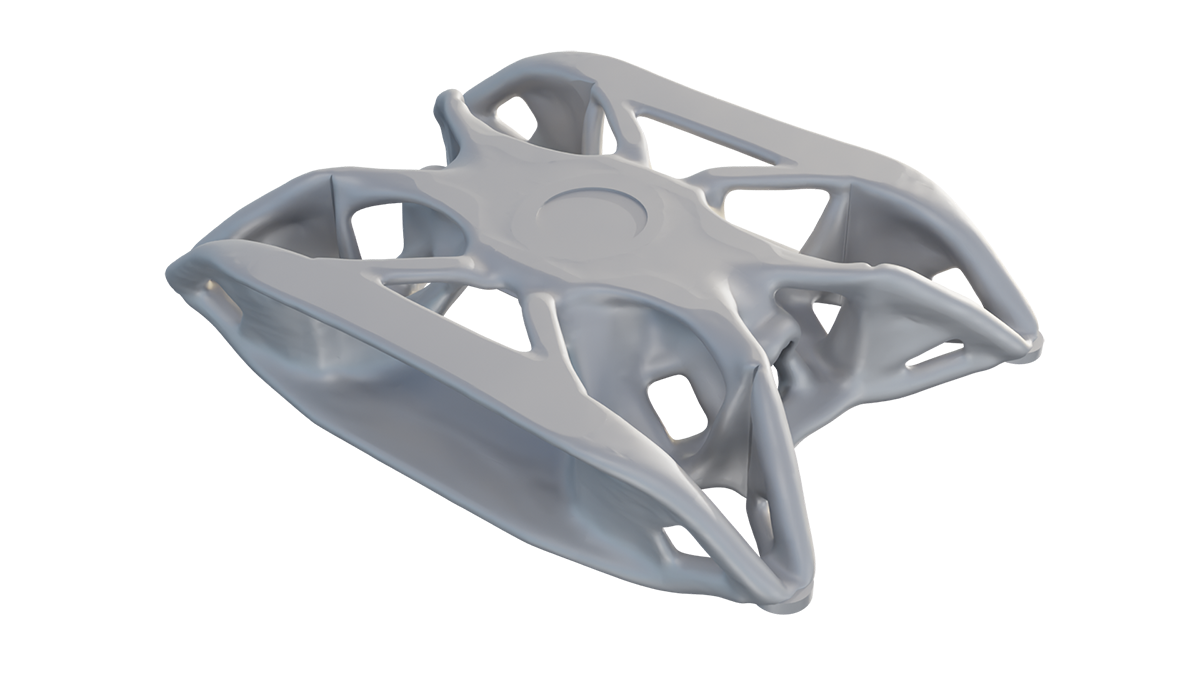

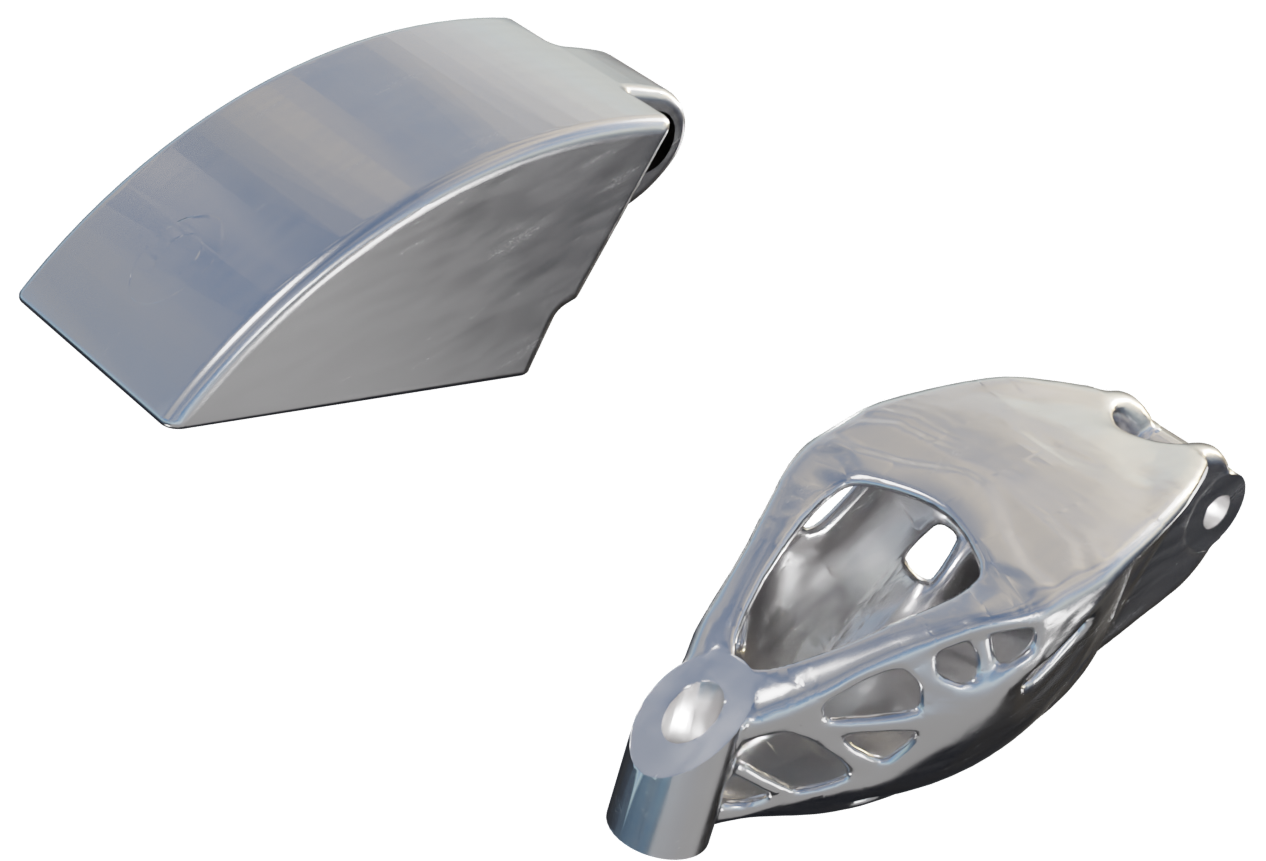

Bu yaklaşım, doğada bulunan organik yapıların dayanıklılığına benzer sonuçlar doğurur; örneğin kemik dokusu gibi içi boş ve hafif, ancak yük taşıma kapasitesi yüksek tasarımlar ortaya çıkar. +90 3B Dijital Fabrika, InfinitForm’u kullanarak özellikle yüksek mukavemet gerektiren, fakat aynı zamanda hafif olması gereken parçaları optimize etmektedir.

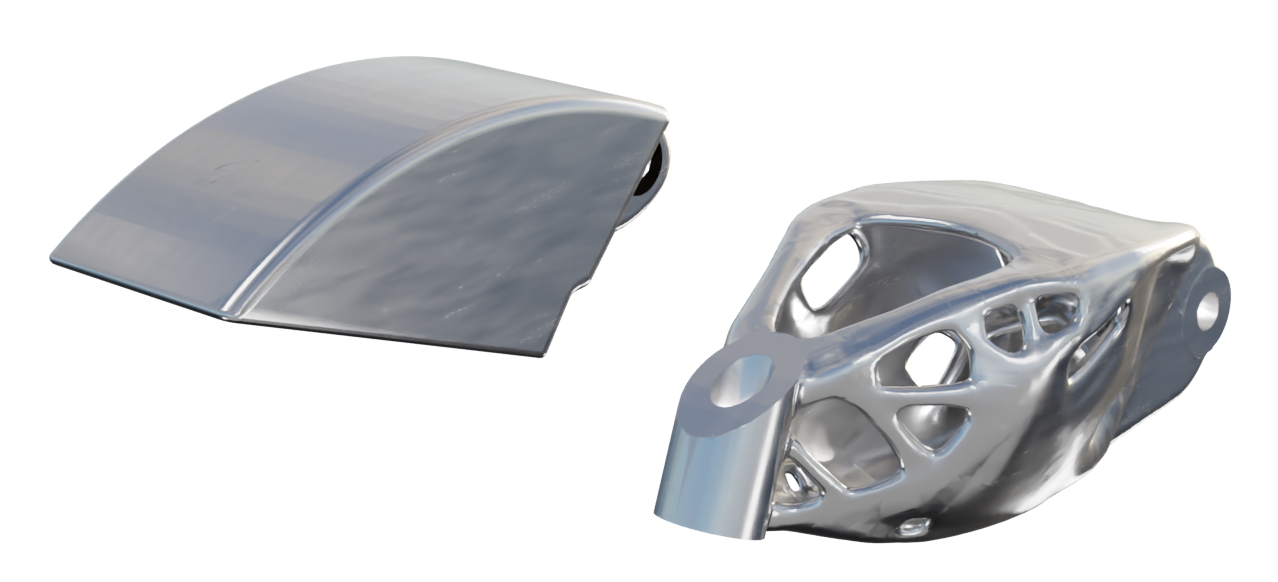

Geleneksel Tasarımdan Optimizasyona Geçiş Süreci

Geleneksel tasarımlar genellikle mühendislerin deneyim ve sezgilerine dayanır; bu da çoğu zaman aşırı güvenlik katsayıları kullanılarak gereğinden kalın ve ağır parçalara yol açar. InfinitForm sürecinde ise:

- Parçaya ait yük, gerilme ve kullanım senaryoları yazılıma tanımlanır.

- Yazılım, fiziksel simülasyonlar ile “gereksiz malzeme bölgelerini” belirler.

- Optimize edilmiş tasarım, eklemeli imalat için uygun organik formlara dönüştürülür.

Sonuç olarak, %40–70 arası ağırlık azalması mümkün olurken, parça dayanıklılığı geleneksel üretime kıyasla eşit veya daha yüksek seviyede tutulur.

InfinitForm ile Sağlanan Temel Avantajlar

InfinitForm’un en güçlü yönü, optimum malzeme kullanımı ve yüksek dayanıklılık arasında mükemmel bir denge kurabilmesidir. Geleneksel tasarım yöntemlerinde bu denge genellikle ya dayanıklılıktan ödün verilerek ya da gereğinden fazla malzeme kullanılarak sağlanır. Oysa InfinitForm, matematiksel analiz ve simülasyonlarla parçanın gerçek kullanım koşullarına göre en ideal formunu oluşturur.

Aşağıda, +90’ın üretim süreçlerine entegre ettiği InfinitForm’un sağladığı başlıca avantajlar yer almaktadır:

Ağırlıkta Azalma

InfinitForm, tasarım optimizasyonu sayesinde, yalnızca yük taşıyan ya da fonksiyonel açıdan kritik olan bölgelerde malzeme bırakır. Bu sayede:

- Otomotiv ve havacılık sektörlerinde hafifleyen parçalar, yakıt tüketimini ve karbon salınımını önemli ölçüde düşürür.

- +90’ın üretim parkurunda optimize edilmiş fikstürler ve aparatlar, operatörlerin kullanımını kolaylaştırarak ergonomi ve iş güvenliği sağlar.

- ZEISS gibi global markalarla yapılan projelerde, optimize edilmiş parçalar %65–70 oranında hafifletilerek hem taşıma kolaylığı sağlanmış hem de üretim maliyetleri azaltılmıştır.

Maksimum Performans ve Dayanıklılık

Hafif parçalar genellikle dayanıklılıktan ödün vermekle ilişkilendirilir; ancak InfinitForm, tam tersine yük analizleri ve simülasyonlarla parçanın en fazla zorlandığı bölgeleri güçlendirir.

- Topoloji optimizasyonu sayesinde, yük dağılımı daha homojen hale gelir, bu da mekanik dayanıklılığı artırır.

- +90’ın eklemeli imalat altyapısıyla üretilen optimize parçalar, yorulma dayanımı açısından geleneksel üretimle yapılan eşdeğer parçalardan daha uzun ömürlüdür.

- Havacılık ve savunma sanayi gibi kritik alanlarda kullanılan optimize parçalar, yüksek titreşim ve ısıl genleşme koşullarına karşı güvenilir performans sergiler.

Malzeme Tüketiminde Tasarruf ve Maliyet Avantajı

Optimize edilen parçalar yalnızca hafiflemekle kalmaz, aynı zamanda ham madde kullanımını ciddi ölçüde azaltır.

- Özellikle titanyum ve Inconel gibi pahalı metallerde, %30–50 oranında malzeme tasarrufu elde edilir.

- Daha az malzeme kullanımı, +90’ın Selective Laser Melting (SLM) ve Selective Absorption Fusion (SAF) gibi ileri üretim teknolojilerinde daha kısa üretim süreleri ve düşük enerji tüketimi anlamına gelir.

- Hafif parçaların montaj ve nakliye süreçlerinde sağladığı avantajlarla toplam operasyonel maliyet düşer.

InfinitForm ve Eklemeli İmalatın Mükemmel Uyumu

InfinitForm, tasarım optimizasyonu alanında sunduğu avantajları, eklemeli imalat teknolojileri ile birleştiğinde en yüksek verimliliğe ulaştırır. Geleneksel talaşlı üretim yöntemlerinde karmaşık geometriler, hem üretim süresini uzatır hem de yüksek maliyet gerektirir. Oysa eklemeli imalat, organik ve hafifletilmiş tasarımların üretimi için en ideal yöntemdir.

Karmaşık Geometrilerin Kolayca Üretilmesi

- InfinitForm, topoloji optimizasyonu sonucu doğal organizmaların kemik yapısına benzeyen organik formlar oluşturur.

- +90’ın SLM, SAF ve SLS gibi yüksek teknoloji üretim parkuru, bu karmaşık yapıları kalıp gerektirmeden ve ekstra montaj ihtiyacı olmadan üretebilir.

- Özellikle parça konsolidasyonu yapılmış ve hafifletilmiş fikstürler, eklemeli imalat sayesinde çok daha hızlı ve düşük maliyetle hayata geçirilir.

Post-Processing İhtiyacının Azaltılması

Geleneksel üretimde optimize edilmiş karmaşık formlar, genellikle çok parçalı üretim ve sonrasında birleştirme gerektirir. Bu da kaynak, vidalama veya frezeleme gibi ardıl işlemleri zorunlu kılar.

- InfinitForm ile optimize edilen parçalar, +90’ın eklemeli imalat teknolojileriyle tek parça halinde üretilebildiğinden, kaynak ve montaj ihtiyacı ortadan kalkar.

- Daha az ardıl işlem, iş gücü ve zaman tasarrufu sağlarken, aynı zamanda hata riskini ve kalite sapmalarını minimuma indirir.

- Yüzey kalitesi ve ölçüsel hassasiyet, +90’ın ardıl işlem hizmetleri (zımparalama, kaplama, boya) ile desteklenerek son kullanım ürünlerinde dahi estetik ve fonksiyonel mükemmellik sağlar.

+90 ile InfinitForm Optimizasyonu Nasıl Başlatılır?

InfinitForm, tasarım optimizasyonu için güçlü bir araç olsa da, başarılı sonuçlar elde etmek için sürecin doğru planlanması gerekir. +90 3B Dijital Fabrika, uzman mühendislik ekibi ve geniş üretim altyapısıyla müşterilerine uçtan uca bir optimizasyon hizmeti sunar.

Üretim Sürecinizde İlk Adım

+90 ile InfinitForm optimizasyon süreci şu şekilde ilerler:

- İhtiyaç Analizi ve Teknik Toplantı

– Müşterinin ürünü, kullanım senaryosu ve mekanik gereksinimleri detaylı şekilde incelenir.

– Ağırlık, dayanıklılık, malzeme türü ve üretim adedi gibi hedefler belirlenir. - Tasarım Verilerinin Toplanması

– Mevcut CAD dosyaları, teknik resimler veya fiziksel parçalar 3D tarama ile dijital ortama aktarılır.

– Yük dağılımı ve gerilme noktaları belirlemek için simülasyon çalışmaları yapılır. - InfinitForm ile Topoloji Optimizasyonu

– Yazılım, yalnızca yük taşıyan bölgelerde malzeme bırakacak şekilde tasarımı optimize eder.

– İstenirse birden fazla optimizasyon senaryosu sunulur (ağırlık azaltma odaklı, dayanıklılık odaklı vb.). - Prototipleme ve Test

– +90’ın eklemeli imalat parkurunda optimize edilmiş parça üretilir.

– Fonksiyonel testler ve dayanıklılık analizleri yapılır. - Seri Üretime Geçiş

– Optimize tasarım, düşük adetli seriler halinde eklemeli imalat sistemlerinde de üretilebileceği gibi, CNC işleme, silikon kalıplama veya enjeksiyon kalıplama gibi yöntemlerle seri üretime uygun hale getirilebilir.

Bu süreç sonunda, müşteriler yalnızca optimize edilmiş bir parça değil, aynı zamanda detaylı teknik rapor ve tasarım validasyonu da elde eder.

Tek Noktadan Uçtan Uca Çözüm Avantajı

+90, InfinitForm optimizasyonunu yalnızca yazılım bazlı bir hizmet olarak sunmaz; aynı zamanda tüm üretim aşamalarını tek merkezde gerçekleştirir.

- Eklemeli İmalat: Karmaşık geometrilerin hızlı ve düşük maliyetli üretimi.

- Tasarım ve Proje Yönetimi: Üretime yönelik tasarım yapılarak proje isterlerinin ulaşılması

- CNC İşleme: Yüksek hassasiyet gerektiren metal ve plastik parçaların işlenmesi.

- Silikon Kalıplama ve Enjeksiyon Kalıplama: Az adetli üretim ve seri üretim için ekonomik çözümler.

- Ardıl İşlem Hizmetleri: Zımparalama, kaplama, boyama ve ölçüsel doğrulama ile son kullanıcı ürünlerinde mükemmel kalite.

Bu entegre yapı sayesinde, müşteriler farklı tedarikçilerle uğraşmadan prototipten son kullanım ürününe kadar tüm süreci +90 ile yönetebilir.

InfinitForm ile Optimizasyon Sıkça Sorulan Sorular (SSS)

InfinitForm sadece eklemeli imalat için mi kullanılabilir?

Hayır. InfinitForm genellikle eklemeli imalatla mükemmel uyum sağlasa da, CNC işleme ve enjeksiyon kalıplama gibi geleneksel üretim yöntemleri için de optimize edilmiş tasarımlar oluşturabilir. Ancak karmaşık organik formlar, en verimli şekilde eklemeli imalatla üretilir.

Ağırlık azaltırken dayanıklılıktan ödün verilir mi?

Hayır. InfinitForm, yük analizi ve topoloji optimizasyonu sayesinde yalnızca yük taşımayan bölgelerde malzeme azaltır. Bu nedenle optimize edilmiş parçalar genellikle geleneksel tasarımlarla aynı dayanıklılığı daha hafif bir tasarımla sağlar.

Hangi dosya formatları InfinitForm ile uyumludur?

InfinitForm, yaygın olarak kullanılan STEP formatını destekler. +90 mühendislik ekibi, gerekirse fiziksel parçaları 3D tarama ile dijital formata dönüştürerek süreci başlatabilir.

Optimizasyon süreci ne kadar sürer?

Projenin karmaşıklığına ve parça adedine bağlı olarak değişir. Basit parçalar için birkaç saat içinde sonuç alınabilirken, çok bileşenli ve yüksek dayanıklılık gerektiren endüstriyel projelerde süreç 1–2 hafta sürebilir. +90, her proje için müşteriye özel bir zaman planı sunar.