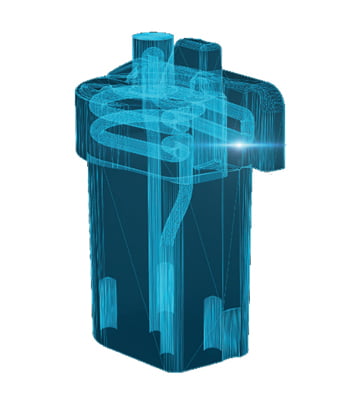

Düşük Basınçlı Döküm Kalıbı

Teklif Talepleriniz ve Sorularınız İçin Bize Ulaşın!

Eklemeli İmalat ile karmaşık geometriye, iç yapılara ve boşluklara, değişken duvar kalınlıklarına sahip parçalar üretmek mümkündür. İşletmeler, üretilecek kalıp döküm modellerini hızlı üretim gerçekleştirebilmek için 3D baskıyı kullanır. 3D baskı teknolojisi ile metal basınçlı döküm kalıp üretmenin avantajı tasarım özgürlüğü, kalıp ihtiyacı olmaması ve ekstra işçilik ve süre maliyetleri olmamasıdır.

Basınçlı döküm makineleri üreticisi Oskar Frech GmbH & Co. KG, on yıldan fazla bir süre önce endüstriyel 3D baskı ile uğraşmaya başladı ve iki yıldır kendi SLM tesisini işletiyor. Şirkette ürün ve iş segmenti planlama ürün müdürü Dr.Waldemar Sokolowski, Eklemeli İmalat üretim süreçlerinin demir dışı metallerin işlenmesi için basınçlı kalıp döküm kalıplarının artan performansı ve esnekliği tasarlanması açısından yeni olasılıklar açtığını söylüyor. Tesis, alüminyum alaşımından yapılmış prototiplerin yanı sıra tasarım özgürlüğü sayesinde ürün geliştirme sürecine tasarımsal değişiklikler sağlayarak proses ve soğutma süreleri bu sayede geliştirilmiş ürün kalitesi ile % 50 daha verimli üretim ve geleneksel yöntemle üretilmiş basınçlı kalıplara göre soğutma süresinde % 60 azalma sağlanmaktadır.

Kalıp üretimi pahalı ve zaman alıcı bir işlem olduğundan, genellikle yeni ürün geliştirme sürecinde pazara daha uzun zamanda çıkması gibi sınırlayıcı süreçler vardır. Bir kalıbın veya kalıbın kritik kısımlarının yeniden tasarlanması ve değiştirilmesi gerektiğinde, geliştirme maliyetleri, istenmeyen zaman gecikmeleriyle birlikte önemli ölçüde artabilir. Bu nedenle, bir kalıbın karmaşık parçalarını üretmek için Eklemeli İmalat teknoloji kullanımından kaynaklanabilecek maliyet ve zaman tasarrufu metal Eklemeli İmalat teknolojisinin ürün geliştirme aşamasında birçok kolaylık sağlamaktadır.

Metal Eklemeli İmalat teknolojisinde malzeme kullanımı çeşitliliği açısından; takım çeliği, Inconel, Titanyum alaşımları ve Alüminyum alaşımları kullanılmaktadır.